当前位置:首页 > 新闻中心 > 行业资讯

行业资讯

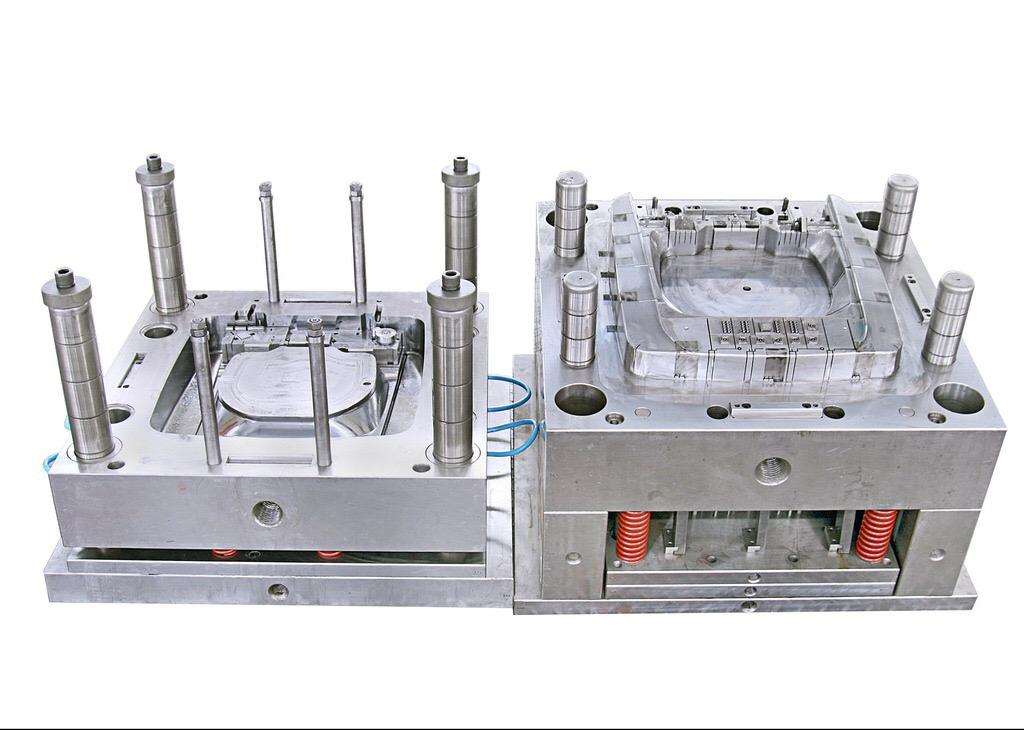

国内塑胶模具的现状剖析与市场前景

2019-09-06

目前我国模具生产总量已然位居世界前列,模具生产企业众多。但模具设计总体制造水平仍旧落后德、美等先进国家,具体表现为:技术含量低的模具已供过于求,而技术含量较高的中、高档模具还远不能满足国民经济发展的需要,诸如精密、复杂的冲压模具和塑料模具、轿车覆盖件模具、电子接插件等电子产品模具等高档模具仍有很大一部分需要进口。近年来,人们对各种设备和用品轻量化及美观和手感的要求越来越高,这就为塑料制品提供了更为广阔的市场。

我国塑料模具行业与其发展需要和国外先进水平相比,主要存在六个方面的问题。

(1)发展不平衡,产品总体水平较低。虽然个别企业的产品己达到相当高的水平,个别企业的部分产品已达到或接近国际水平,但总体来看,模具的精度、型腔表面粗糙度、生产周期、寿命等指标与国外先进水平相比尚有较大差距。包括生产方式和企业管理在内的总体水平与国外工业发达国家相比尚有10年以上的差距。

(2)工艺装备落后,组织协调能力差。虽然部分企业经过近几年的技术改造,工艺装备水平己比较先进,但大部分企业工艺装备仍比较落后。更主要的是我们的企业组织协调能力差,难以很好整合或调动社会资源为我所用,从而就难以承接比较大的项目。

(3)大多数企业开发能力弱。一方面是技术人员比例低、水平不够高,另一方面是科研开发投入少,更重要的是观念落后,对开发不够重视。

(4)管理落后更甚于技术落后。技术落后往往容易看到,管理落后有时却难以意识到。国内外模具企业管理上的差距十分明显,管理的差距所带来的问题往往比技术上的差距更为严重。

(5)市场需求旺盛,生产发展一时还难以跟上,供需矛盾一时还难以解决,供不应求的局面还将持续一段时间,特别是在中高档产品方面矛盾更为突出。

(6)体制和人才问题的解决尚待时日。在社会主义市场经济中,在经济全球化的过程中,竞争性行业,特别是像模具这样依赖于特殊用户,需单件生产的行业,许多企业目前的体制和经营机制仍旧很难适应多变的市场。人才的数量和素质水平也跟不上行业的快速发展。虽然各地都在努力解决这两个问题,但要得到较好解决尚待时日。

为了适应新形势,迎接世界高端模具挑战,我国模具行业近几年来不断提升技术水平。许多企业已应用了CAD/CAE/CAM一体化技术、三维设计技术、ERP和IM3等信息管理技术,以及高速加工、快速成型、虚拟仿真、机器人技术、智能制造及网络技术等许多高新技术,通过各种质量体系认证的企业也逐渐增多。总体而言,对于未来国内塑胶模具产业将呈现出5大发展趋势:

1.模具精度要求更高

随着生活和生产水平的不断提升,对于产品结构的要求也在不断提高,这要求模具同样具有更高的观赏性和更精密的功能性设计。而传统的模具加工方式,对操作员的个人技术依赖性高、使用刀具繁多且复杂,加工周期也比较长,已经不能满足塑胶模具制造要求。因此,高精密立体型结构模具将成为新的增长需求点,未来模具的发展将朝着精密、立体、高效、快速等方向发展。

2.更高的塑胶模具使用寿命要求

塑胶模具寿命是模具的一个重要参数,关乎着产品的质量和产品的整体成本,目前模具的使用寿命在100万次塑胶周期以上,而对于要求更高的产品,可以选择品质更高的进口钢材进行生产,但是其材料成本和加工成本也相应升高。

3.模具制造周期更短

现在的市场竞争激烈,产品更新换代速度飞快,如何令产品更快更好的出现在消费者面前,是企业制胜的关键。所以要求产品从设计到成品输出控制在极短的时间周期内;并且,许多产品都是由多种结构和材料组合拼装而成,往往要求塑料件能在很短时间内设计完成并高效成型,从而使塑胶模具制造周期缩短,此时就要求更高的生产工艺和生产效率来满足整个生产需求。

4.设计和制造分工更明确

目前国内已经形成了细致和专业的塑胶模具设计、制造分工合作形式。由企业提出产品要求,然后由设计公司进行3D建模之后提出设计方案,在方案确定之后转由专业模具开发公司进行模具制造,制造完成的模具更转由塑胶加工厂进行产品塑胶生产。而这些环节已经专业化和规模化,不局限于本地,而通过专业的产业链就可以完成,制造特点呈异地化和更细致的分工。

5.企业将向细分化专业化发展

塑胶模具通常只需要制造一套或几套就可以满足生产要求,属于单品生产,但是组成模具的配件却非常多,从最大的模架到最小的顶针,都是至关重要的,每一个配件都影响着最终的产品品质,因此每一个配件的质量都必须达到非常高的精密度和品质要求。因此,对于配件的细分化和专业化生产要求随之提升,只有专注专业才能完成更高品质的产品生产,以往多而杂的工业形式将被淘汰,供应链洗牌后只有专注于某一产品的企业才能有更好的发展。

面对国外先进技术与高质量制品的挑战,中国塑胶模具行业应该不断加大塑料材料与注塑工艺的研发力度,加快资源整合向园区化发展,并且模具试模结果检验等工装水平必须尽快跟上,从而在技术、管理、工装水平等方面缩短与国际先进水准的差距。

在线客服

在线客服